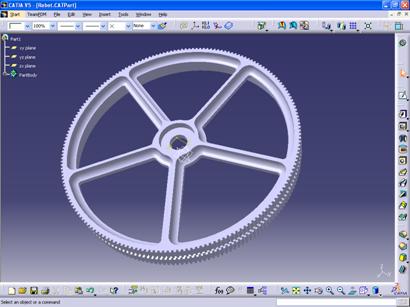

V rámci mezifakultní spolupráce mezi FSI VUT v Brně a FEKT VUT v Brně, byl řešen problém, jak rozpohybovat záchranářského robota v náročném terénu. Jednalo se o robota vyhledávajícího živé osoby např. v sutinách zborcených domů. Možnost pohybu robota přes náročné překážky je při použití kolového podvozku většinou vyloučena. Navržením nového pásového podvozku však již lze realizovat bezpečný pohyb i do schodů a ze schodů. Pravděpodobnost (schopnost) odolat pádu z výšky cca 0,5 m je potom dalším kritériem návrhu tvaru pásových kol podvozku. Samotná výroba kol pak musí zajistit přesnost výrobku i kvalitu kol, u kterých již nebude povrch dále opracován, ani jinak upravován.

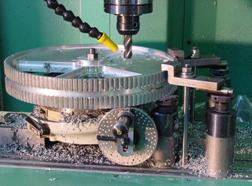

Obráběním odlehčit kola pro záchranářského robota. Důraz je kladen na design výrobku a pevnost (schopnost celku odolat pádu z výšky 0,8m). Přibližný tvar součásti byl definován pouze náčrty viz. obr.2.

Vrtání děr ø6 mm:

0 BEGIN PGM 91 MM

1 BLK FORM 0.1 Z X+0 Y-115 Z-50

2 BLK FORM 0.2 X+200 Y+115 Z+0

3 TOOL DEF 1 L+0 R+3

4 TOOL CALL 1 Z S4000

5 L X+0 Y+0 Z+35 R0 FMAX M3 M8

6 CYCL DEF 200 VRTANI ~

Q200 = 15 ;BEZPEC. VZDALENOST ~

Q201 = -29 ;HLOUBKA ~

Q206 = 300 ;POSUV NA HLOUBKU ~

Q202 = 15 ;HLOUBKA PRISUVU ~

Q210 = 0 ;CAS.PRODLEVA NAHORE ~

Q203 = +0 ;SOURADNICE POVRCHU ~

Q204 = 35 ;2. BEZPEC.VZDALENOST

7 L X+52 Y+0 Z+35 R0 FMAX

8 CYCL CALL

9 L X+51.56 Y-6.97 R0 FMAX

10 CYCL CALL

...

125 L X+51.56 Y+6.79 R0 FMAX

126 CYCL CALL

127 L X+51.56 Y+6.79 Z+35 R0 FMAX

128 L X+0 Y+0 Z+35 R0 FMAX M30

129 END PGM 91 MM

Frézování můstků mezi vrtanými otvory frézou ø10mm:

0 BEGIN PGM 92 MM

1 BLK FORM 0.1 Z X+0 Y-115 Z-50

2 BLK FORM 0.2 X+200 Y+115 Z+0

3 TOOL DEF 1 L+0 R+5

4 TOOL CALL 1 Z S3500

5 L X+0 Y+0 Z+35 R0 FMAX M3 M8

6 CYCL DEF 200 VRTANI ~

Q200 = 15 ; BEZPEC. VZDALENOST ~

Q201 = -24 ; HLOUBKA ~

Q206 = 250 ; POSUV NA HLOUBKU ~

Q202 = 25 ; HLOUBKA PRISUVU ~

Q210 = 0 ; CAS.PRODLEVA NAHORE ~

Q203 = +0 ; SOURADNICE POVRCHU ~

Q204 = 35 ; 2. BEZPEC.VZDALENOST

7 L X+52 Y+0 Z+35 R0 FMAX

8 CYCL CALL

9 L X+50.19 Y-13.6 R0 FMAX

10 CYCL CALL

11 L X+62.33 Y-22.42 R0 FMAX

12 CYCL CALL

...

65 L X+50.19 Y+13.6 R0 FMAX

66 CYCL CALL

67 L X+50.19 Y+13.6 Z+35 R0 FMAX

68 L X+0 Y+0 Z+35 R0 FMAX M30

69 END PGM 92 MM

Hrubování rádiusu R10:

0 BEGIN PGM 93 MM

1 BLK FORM 0.1 Z X+0 Y-120 Z-50

2 BLK FORM 0.2 X+200 Y+120 Z+0

3 TOOL DEF 1 L+0 R+10

4 TOOL CALL 1 Z S2400

5 L X+0 Y+0 Z+35 R0 FMAX M3 M8

6 L X+75 Y+0 Z+35 R0 FMAX

7 L X+75 Y+0 Z-11 R0 F250

...

16 L X+75 Y+0 Z+35 R0 FMAX

17 L X+0 Y+0 Z+35 R0 FMAX M30

18 END PGM 93 MM

Hrubování segmentu frézou ø10:

0 BEGIN PGM 94 MM

1 BLK FORM 0.1 Z X0 Y-115 Z-50

2 BLK FORM 0.2 X+200 Y+115 Z+0

3 TOOL DEF 1 L+0 R+5

4 TOOL CALL 1 Z S1000

5 L X+0 Y+0 Z+35 R0 F MAX M3 M8

6 L X+60 Y+0 Z+35 R0 F MAX

...

16 L X+60 Y+0 Z+35 R0 F 100

17 L X+0 Y+0 Z+35 R0 F MAX M30

18 END PGM 94 MM

Dokončování segmentu frézou ø10:

0 BEGIN PGM 95 MM

1 BLK FORM 0.1 Z X+0 Y-120 Z-50

2 BLK FORM 0.2 X+200 Y+120 Z+0

3 TOOL DEF 1 L+0 R+5

4 TOOL CALL 1 Z S2000

5 L X+0 Y+0 Z+35 R0 FMAX M3 M8

6 L X+57 Y+0 Z+35 R0 FMAX

7 L X+57 Y+0 Z-26 R0 F250

...

16 L X+57 Y+0 Z+35 R0 FMAX

17 L X+0 Y+0 Z+35 R0 FMAX M30

18 END PGM 95 MM

Dokončování segmentu kulovou frézou ø20:

0 BEGIN PGM 96 MM

1 BLK FORM 0.1 Z X+0 Y-120 Z-50

2 BLK FORM 0.2 X+200 Y+120 Z+0

3 TOOL DEF 1 L+0 R+10

4 TOOL CALL 1 Z S1000

5 L X+0 Y+0 Z+35 R0 FMAX M3 M8

6 L X+60 Y+0 Z+35 R0 FMAX

...

17 CR X+44.23 Y+12.63 R+5 DR+ F250

18 CR X+46 Y+0 R+46 DR- F250

19 L X+60 Y+0 Z-15 R0 F250

20 L X+60 Y+0 Z+35 R0 FMAX

21 L X+0 Y+0 Z+35 R0 FMAX M30

22 END PGM 96 MM

Vzhledem k požadované rozměrové přesnosti výroby byly pro kontrolu přesnosti obrábění zvoleny následující měřidla.