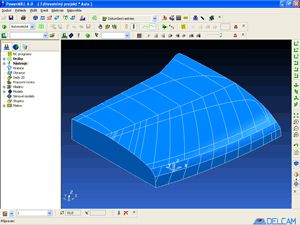

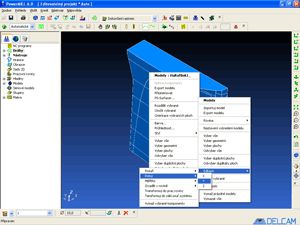

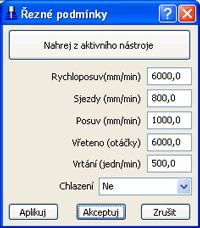

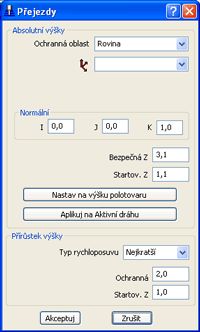

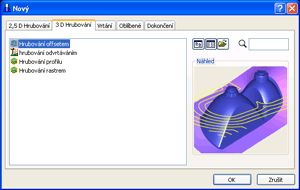

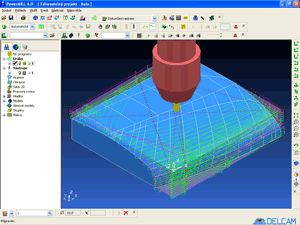

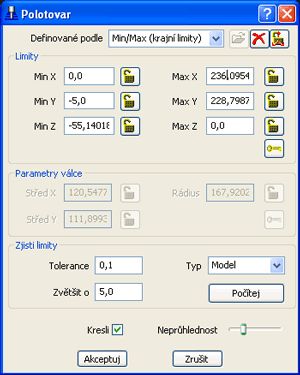

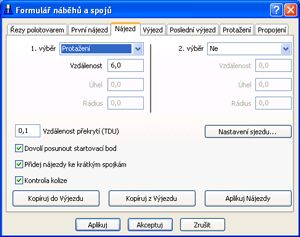

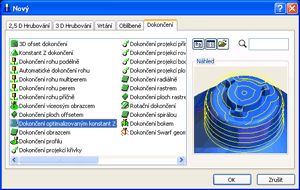

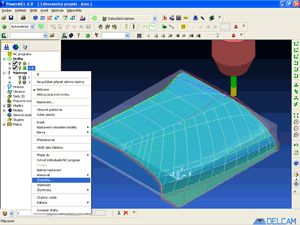

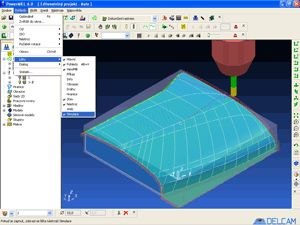

Výroba součásti pro model automobiluúvodní strana » PowerMill 5.5 » Výroba součásti pro model automobiluÚvodModelářská práce mnohdy přináší uspokojení a pocit radosti z vytvořeného zařízení, mechanismu nebo stroje. V technické praxi je však velice důležitým nástrojem při tvorbě nového designu (obr.1). Pro zajištění vhodné přesnosti součástí modelu lze využít výrobu prototypů např. prostřednictvím metod rapid prototiping. U rozměrnějších součástí je však tato výroba nákladná a časově náročná. Cenově příznivější může být výroba na CNC strojích. Specifikace zadáníNaplánujte a zajistěte výrobu součástí dle grafických modelů dodaných zákazníkem. Práci zahajte importem grafického modelu (model) do prostředí CAM software PowerMILL6.0, proveďte základní transformace (orientaci) modelu, vygenerujte dráhy pro hrubování a dokončení součásti, proveďte kontrolu grafickou simulací obrábění, zkontrolujte časy jednotlivých operací a součást obrobte. ŘešeníImport grafického modelu součásti lze realizovat přímo z prostředí PowerMILLu prostřednictvím roletového menu Soubor, Import modelu... (obr.2,3a). V případě, že model není vhodně polohován vzhledem k osám kartézského souřadného systému, lze provádět transformace tohoto modelu. Kliknutím pravým tlačítkem myši na modelu, lze vyvolat nabídku (obr.3b), která obsahuje např. položky pro rotaci. Po napolohování součásti lze začít definovat velikost polotovaru a další nezbytné parametry procesu obrábění (obr.4), které doplní následně volenou strategii obrábění (obr.5). Zápis parametrů strategie obrábění (obr.6) vyžaduje znalosti procesu obrábění i zohlednění např. materiálu obrobku (v tomto případě materiál na bázi dřeva), používaného nástroje, jeho upnutí (vyložení) a řadu dalších faktorů. Pro následující dokončovací operaci lze volit totožné parametry nastavení jako jsou uvedeny na obrázku č. 4, nebo provést např. změny v rozměrech polotovaru (obr.8) a v nastavení nájezdů i výjezdů nástroje (obr.9). Následuje volba dokončovací strategie (obr.10) a nastavení parametrů (obr.11). Z vytvořené a aktivní dráhy nástroje je možno např. získat statistické informace týkající se výrobního času (obr.12). Menu je k dispozici po kliknutí pravým tlačítkem myši na aktivní dráze a volbou položky Statistika. Vytvořené dráhy nástroje a pohyb řezného nástroje po nich lze dále zkontrolovat simulací. Jednou z možností jak tuto kontrolu provádět je zobrazení ikonového menu Simulace (obr.13), které lze najít pod položkou roletového menu Pohledy, Lišty, Simulace. Jednou z možností simulace prostřednictvím tohoto menu je volba (možnost změny) rychlosti pohybu nástroje po vygenerovaných drahách (obr.14). Po úspěšné simulaci v prostředí PowerMILLu, lze vygenerované dráhy nástroje pro hrubování i dokončování uložit ve formátu např. Heidenenhain iTNC 530 a přenést prostřednictvím software TNCremoNT do výrobního stroje. Zde je možné (vhodné) znovu provést simulaci, která zkontroluje, zda vlivem transportu nedošlo k jejich poškození nebo k jejich nevhodnému překladu (obr.15). Nyní již nic nebrání výrobě součásti obráběním (obr.16). Po obrobení součástí (zde popsána výroba pouze jednoho dílu), následuje kontrola jejich rozměrové i tvarové přesnosti. Tato kontrola se může provádět např. na specielních 3D souřadnicových měřicích stolech na externích pracovištích, nebo v dnešní době i přímo na CNC strojích, před odepnutím součásti. Tento druh měření urychluje kontrolu rozměrové i geometrické přesnosti tvarově komplikovaných nebo rozměrných součástí, přičemž nedochází k jejich transportu na jiné pracoviště a zjištěné nedostatky lze rovnou opravit. Přesná výroba jednotlivých komponent tak umožní snadnou kompletaci sestavy (obr.17)

|