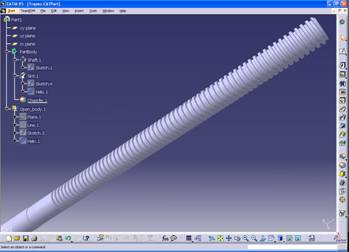

Trapézový závitúvodní strana » SinuTrain » Turning machine - ShopTurn 6.03 » Programování v G kódu » Trapézový závitÚvodProstřednictvím šroubu a matice lze realizovat transformaci rotačního pohybu na přímočarý vratný. Tohoto principu je již dlouhá léta využíváno v řadě mechanismů i např. u výrobních strojů (vodicí šroub na univerzálním soustruhu SV18R A/750). Následující příklad popisuje výrobu trapézového závitu z korozivzdorné oceli, který je určen pro lis na ovoce. Specifikace zadáníVytvořte grafický model součásti v libovolném CAD systému a navrhněte technologický postup výroby včetně nástrojového vybavení. Napište NC program pro výrobní dávku 10ks. součástí, proveďte grafickou simulaci obrábění a realizujte výrobu na poloautomatickém soustruhu SPN12 CNC s řídicím systémem Sinumerik _810D. Řešení1. Grafický model součásti2. Zpracování technické dokumentaceVytvoření dokumentace určující postup výroby součásti a předepisující výrobní nástroje, nářadí a případně další pomůcky:

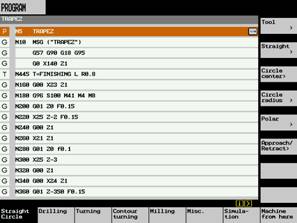

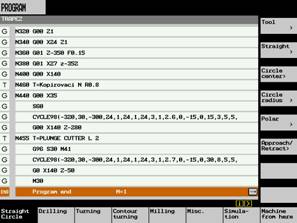

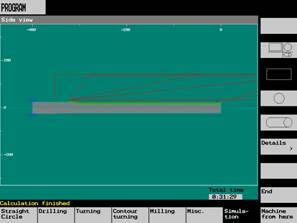

3. Tvorba NC programu a jeho grafická simulacePro tvorbu i grafickou simulaci NC dat byl zvolen modul ShopTurn Open V06.03 programu SinuTrain. Tento modul umožňuje dva způsoby programování (1. ShopTurn program, 2. G code program) zde bylo využito možnosti psaní programu v G-kódu (obr. 2). Grafickou simulací (po kliknutí na ikonu Simulation) bylo ověřeno naprogramované polohování nástroj (obr.3).

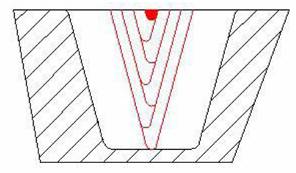

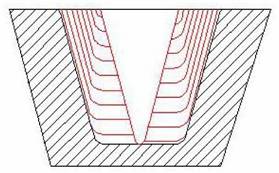

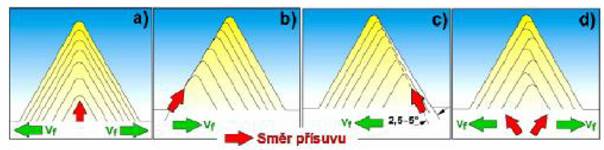

Obr. 3 Grafická simulace obrábění závitu ( video - 1,1 MB) Při programování hlavního prvku součásti (trapézového závitu) s využitím cyklu CYCLE98 je nutno definovat mimo počáteční a koncový bod závitu i řadu dalších parametrů, které souvisejí s technologií výroby závitu. Vzhledem k nepříznivému silovému působení třísky na nástroj a způsobu jejího odvádění z místa řezu lze v systému Sinumerik 810D volit různé varianty přísuvu nástroje do řezu (obr.4).

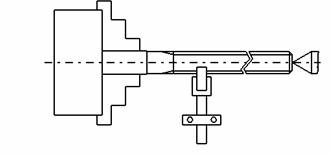

Obr. 4 Některé druhy přísuvů závitového nože do řezu a) Radiální přísuv s konstantní plochou řezu, b) Boční přísuv s konstantní plochou řezu, c) Boční přísuv s odklonem 3-5°, d) Střídavý přísuv s konstantní hodnotou radiálního přísuvu do řezu 5. Realizace výrobyVzhledem k množství materiálu a průvodním jevům obrábění byla při výrobě závitu zvolena operace hrubování prováděná nástrojem s řeznými úhly k r = 72°30´ k´ r = 72°30´ (obr.5). Pro druhý stupeň hrubování a pro dokončení profilu již byl použit řezný nástroj s tvarem, který odpovídal finálnímu profilu závitu (obr.6). Vzhledem ke tvaru součásti, zvolenému materiálu a způsobu zatížení obrobku v průběhu obrábění docházelo k vibracím, které bylo nutno odstranit použitím přídavného zařízení - přítlačné kladky (obr.7). Zvoleným výše popsaným postupem došlo k ustálení vibrací a stabilizaci celkového průběhu obrábění, avšak nadále docházelo k nevhodnému utváření třísky. Dlouhá nepřerušovaná tříska (obr. 8) se namotávala na obrobek a hrozila kolize s nástrojem. Vzhledem k tomu, že nebylo možné provést optimální nastavení řezných podmínek bylo nutné proces výroby závitu 1x programově přerušit (funkcí M0). Po ručním odstranění přebytečných třísek byl NC program opětovně spuštěn a závit dokončen (obr.9). 6. Kontrola přesnosti vyrobené součásti Kontrola shody rozměrů vyrobené součásti (obr. 10) s požadavky specifikovanými na technickém výkrese byla provedena měřidly dle pokynů v technologickém postupu.

|